Усовершенствованные Технологии Термообработки Подшипников

2025-06-16

Термообработка определяет контактную усталостную долговечность (L10), износостойкость и стабильность размеров подшипников. Современное производство требует точности ±3°C и индекса воспроизводимости CPK≥1.33. Этапы: Сфероидизирующий отжиг → Закалка → Низкотемпературный отпуск → Стабилизация.

1. Сфероидизирующий Отжиг

Цель: Устранение карбидной сетки (≤2 балла), формирование зернистого перлита (сферизация ≥90%, диаметр 0.2-0.6 мкм), твёрдость 179-207 HB.

Двухступенчатый процесс:

● Стадия 1: 790±10°C × 2-4 ч аустенизация (частичное растворение карбидов)

● Стадия 2: 710±10°C × 4-6 ч медленное охлаждение (≤20°C/ч) до 650°C с контролем кривой охлаждения

Критерий: Зернистость 7-8 (GOST 5639)

2. Технология Закалки

Соляная ванна (BaCl₂:KCl=3:1) или защитная атмосфера (N₂-CH₃OH, O₂≤0.5%):

● Сталь ШХ15: 845±5°C × время = толщина × (0.8-1.2 мин/мм)

● Кинетика охлаждения: Скорость 800→500°C ≥45°C/с (предотвращение феррита)

● Целевая структура: Скрытокристаллический мартенсит (>95%, длина игл ≤0.02 мм)

3. Низкотемпературный Отпуск

150-180°C × 2-4 ч (±3°C) в печи с принудительной конвекцией:

● Выделение ε-Fe₂.₄C в мартенсите, твёрдость 61-65 HRC

● Распад аустенита: >80% (рентгенофазовый анализ)

Модель снятия напряжений: σ_остаточное=σ_начальное×e^(-0.02t)

4. Специальные Методы

● Изотермическая закалка: 230±10°C × 2 ч → нижний бейнит (58-62 HRC, KCV≥50Дж/см²)

● Криогенная обработка: -70°C × 4 ч (жидкий азот), превращение аустенита >95%

● Лазерная закалка: Глубина упрочнения 0.3 мм, срок службы ↑40%

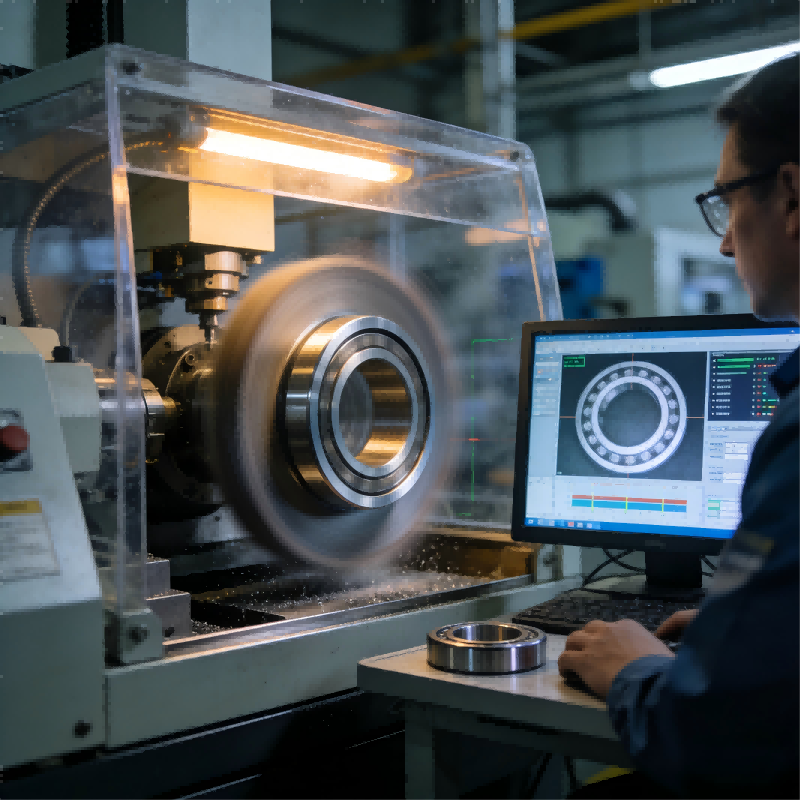

Система Контроля Качества:

| Параметр | Метод контроля | Допуск |

| Карбидная сетка | ГОСТ 801 (металлография) | ≤2 балла |

| Остаточный аустенит | Рентгенофазовый анализ | ≤3 об.% |

| Стабильность размеров | Старение 120°C×24ч | ΔD≤0.003%D |