Ведущие радиальные роликовые подшипники

Радиальные роликовые подшипники – это ключевой элемент в работе множества механизмов, от автомобильных трансмиссий до промышленного оборудования. Их надежность и долговечность напрямую влияют на эффективность и бесперебойность работы всей системы. В этой статье мы подробно рассмотрим современные тенденции в производстве радиальных роликовых подшипников, разберем основные типы, факторы выбора, а также поделимся опытом эксплуатации и отметим перспективные разработки.

Что такое радиальные роликовые подшипники? Общие характеристики

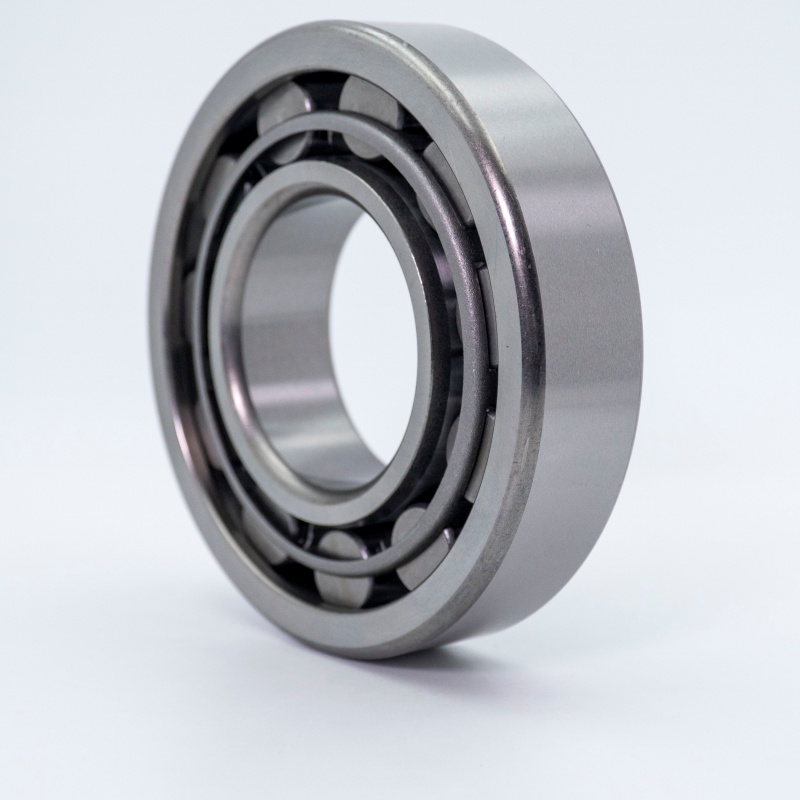

Прежде чем углубиться в детали, важно понять, что такое радиальные роликовые подшипники и в чем их особенности. В отличие от шариковых, они используют ролики для восприятия радиальных нагрузок. Это обеспечивает гораздо большую грузоподъемность при сравнительно небольших размерах. Обычно они имеют стальной внутренний и внешний кольца, а также ролики, изготовленные из закаленной стали. Конструкция позволяет им выдерживать большие нагрузки, работая в условиях высоких скоростей и температуры.

Основное преимущество радиальных роликовых подшипников заключается в их способности эффективно распределять нагрузки. Ролики, контактируя с кольцами, равномерно распределяют давление, что увеличивает срок их службы. Кроме того, они относительно просты в установке и обслуживании. Но, как и у любого механизма, у них есть свои ограничения – не рекомендуется применять их при значительных ударных нагрузках, так как это может привести к повреждению роликов.

Типы радиальных роликовых подшипников: различия и применение

Существует несколько основных типов радиальных роликовых подшипников, каждый из которых предназначен для определенных условий эксплуатации. Рассмотрим наиболее распространенные:

Радиально-упорные роликовые подшипники

Этот тип подшипников способен воспринимать как радиальные, так и осевые нагрузки. Они часто используются в трансмиссиях, редукторах и других механизмах, где требуется сочетание радиальной и осевой нагрузки. Важным параметром при выборе радиально-упорного подшипника является его способность выдерживать осевое смещение вала. Например, в автомобильных трансмиссиях эти подшипники обеспечивают надежную работу при резких изменениях нагрузки, например, при трогании с места или переключении передач.

Радиальные роликовые подшипники с витовыми роликами

В отличие от гладких роликов, витовые ролики имеют специальные выточки, которые увеличивают площадь контакта с кольцами подшипника. Это позволяет этим подшипникам выдерживать более высокие нагрузки, чем гладкие аналоги. Они широко применяются в тяжелом оборудовании, например, в станках с ЧПУ и конвейерных системах. Конструкция с витовыми роликами также способствует лучшему отводу тепла, что важно при высоких скоростях вращения.

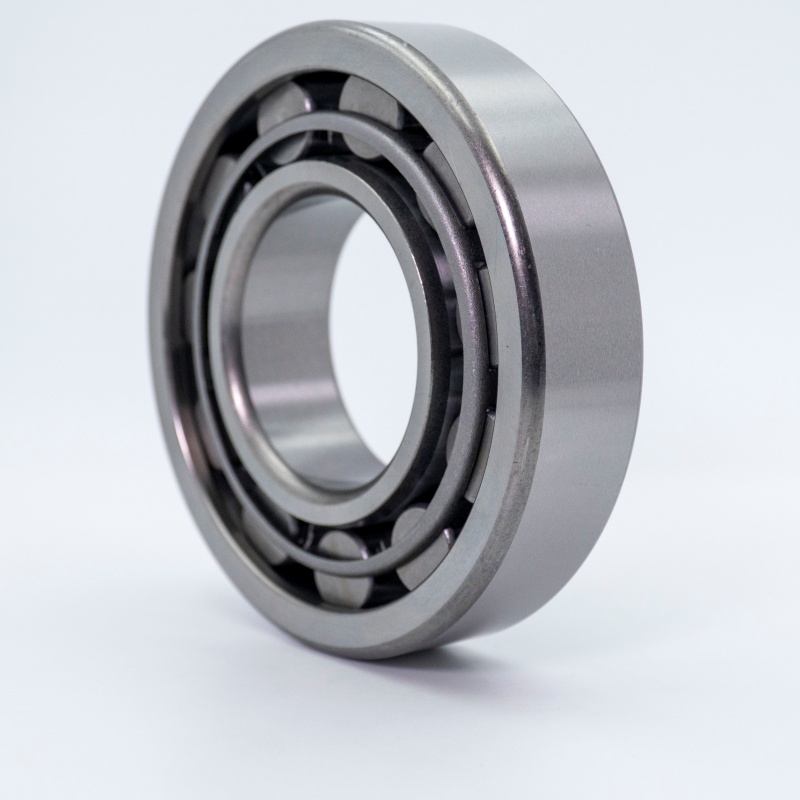

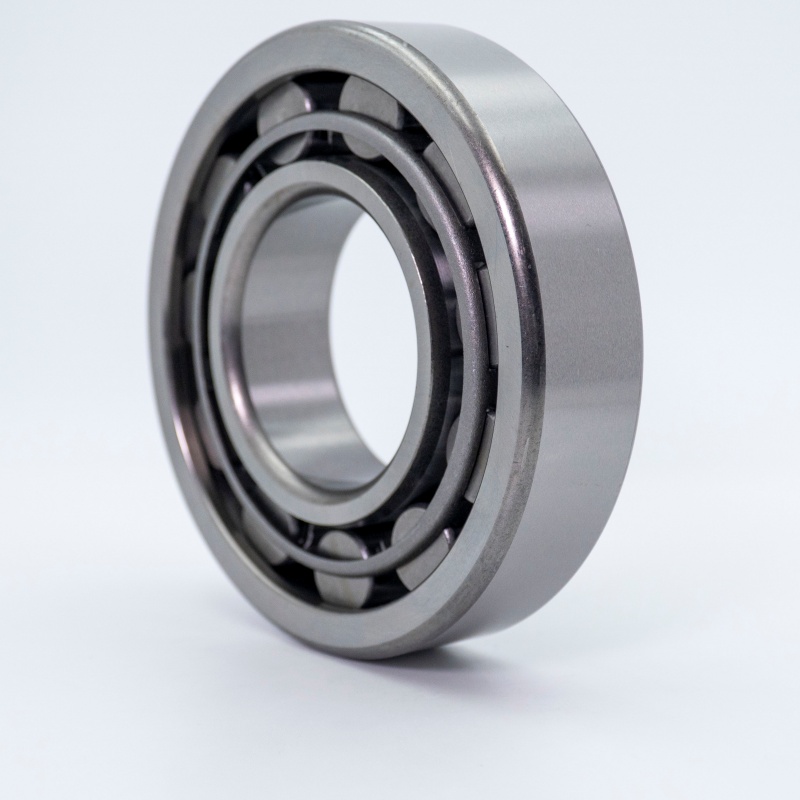

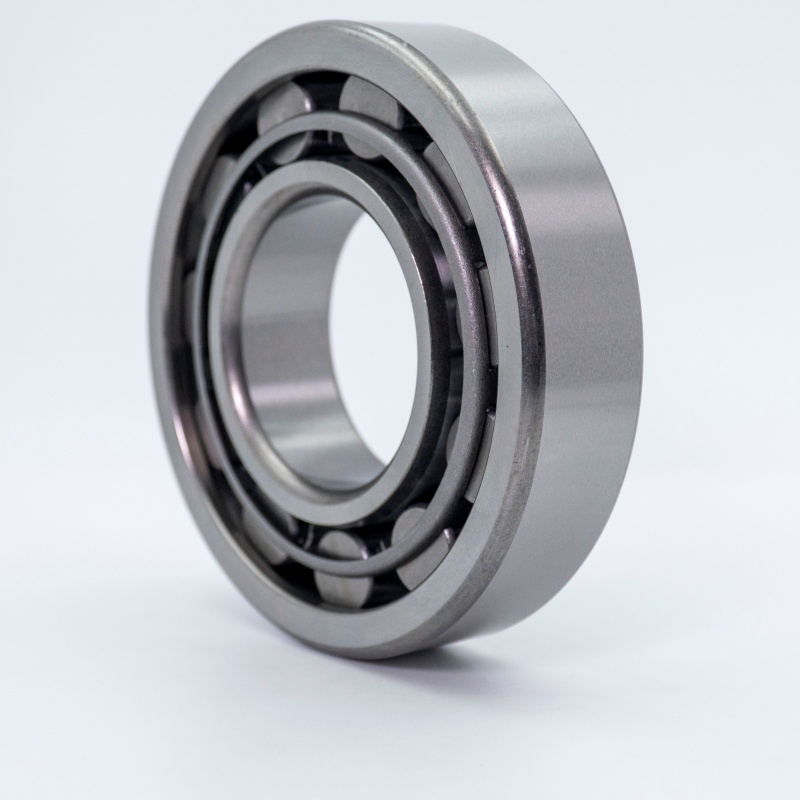

Радиальные роликовые подшипники с цилиндрическими роликами

Это одни из самых распространенных типов радиальных роликовых подшипников. Они отличаются высокой грузоподъемностью и устойчивостью к высоким скоростям. Цилиндрические ролики обеспечивают равномерное распределение нагрузки и позволяют эффективно работать в условиях высоких температур. Применение: в электрогенераторах, насосах, вентиляторах. Данный тип подшипников часто используется в задачах, где необходима высокая надежность и долгий срок службы.

На что обращать внимание при выборе радиального роликового подшипника

Выбор подходящего радиального роликового подшипника – это ответственное мероприятие, которое требует учета множества факторов. Вот основные из них:

- Грузоподъемность: подшипник должен быть способен выдерживать максимальную нагрузку, возникающую в процессе работы. Рекомендуется выбирать подшипник с запасом по грузоподъемности, чтобы обеспечить надежность и долговечность.

- Скорость вращения: разные типы подшипников рассчитаны на разные скорости вращения. Важно выбрать подшипник, который соответствует требованиям конкретного применения. Слишком высокая скорость вращения может привести к перегреву и преждевременному износу подшипника.

- Температурный режим: температура окружающей среды и температура подшипника во время работы могут существенно влиять на его срок службы. Необходимо выбирать подшипник, который способен работать в заданном температурном диапазоне.

- Тип нагрузки: радиальные, осевые или комбинированные нагрузки – от этого зависит выбор типа подшипника. Неправильный выбор типа подшипника может привести к его поломке.

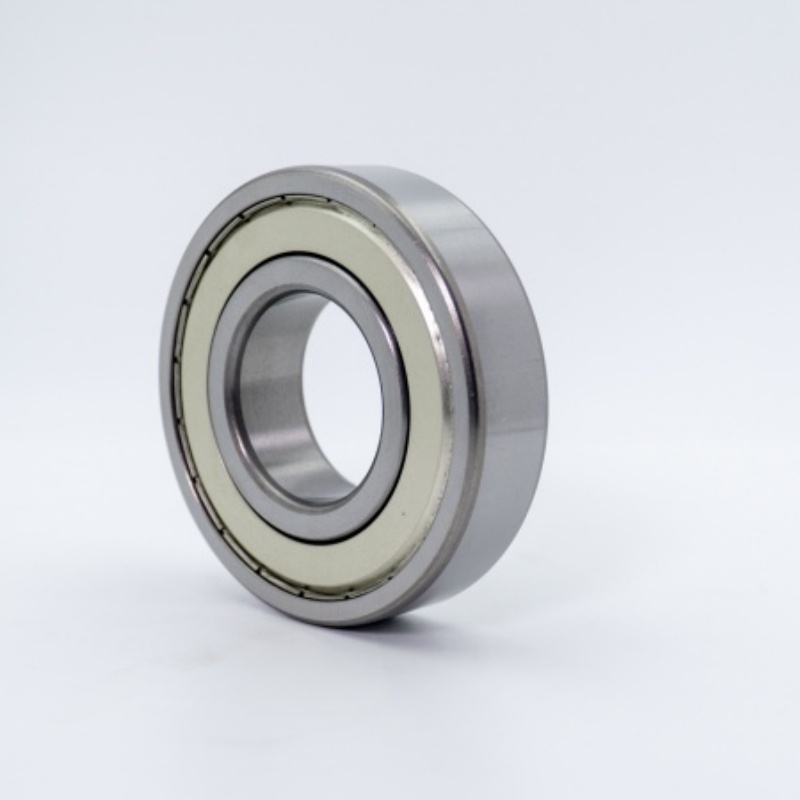

- Тип уплотнений: уплотнения необходимы для защиты подшипника от попадания пыли, грязи и других загрязнений. Разные типы уплотнений обеспечивают разную степень защиты.

Опыт эксплуатации и рекомендации

В работе с радиальными роликовыми подшипниками, мы сталкивались с различными ситуациями. Например, при модернизации станка с ЧПУ, была выбрана модель с витовыми роликами, что позволило значительно увеличить грузоподъемность и выдерживать более высокие нагрузки при обработке тяжелых деталей. Важно не забывать о регулярном смазывании и правильной установке подшипника. Несоблюдение этих рекомендаций может привести к преждевременному износу и поломке.

Хороший пример – применение радиально-упорных подшипников в мощном электрогенераторе. Здесь выдерживаются значительные вибрации и высокие температуры, поэтому выбор подшипника с высокой надежностью и долговечностью имеет первостепенное значение. Использование качественной смазки и регулярный контроль за состоянием подшипника позволяют обеспечить бесперебойную работу генератора в течение многих лет.

ООО?Шаньдун?Юэхэн?Производство?Прецизионных?Подшипников

Перспективные разработки и новые материалы

В настоящее время ведутся активные разработки в области радиальных роликовых подшипников. Особое внимание уделяется использованию новых материалов, таких как керамика и композиты, которые позволяют снизить вес подшипника и повысить его износостойкость. Также разрабатываются новые конструкции подшипников, которые способны выдерживать еще более высокие нагрузки и скорости вращения. Появление подшипников с самосмазывающимися покрытиями и улучшенными системами охлаждения также является перспективным направлением.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Отличные подшипники ucfb

- Высококачественные подшипники 6

- Отличные подшипники uc

- Дешевые подшипники ge

- Подшипник роликовый сферический

- Купить сферические самоустанавливающиеся подшипники

- Высококачественные передние подшипники

- Отличные двухрядные сферические роликовые подшипники

- Ведущие барабанные подшипники

- Подшипники роликовые с коническими роликами